補修の手順

補修の手順

リークトラブル発⽣から作業完了まで

Plant piping repair procedureプラント配管補修の手順

リークトラブル発生

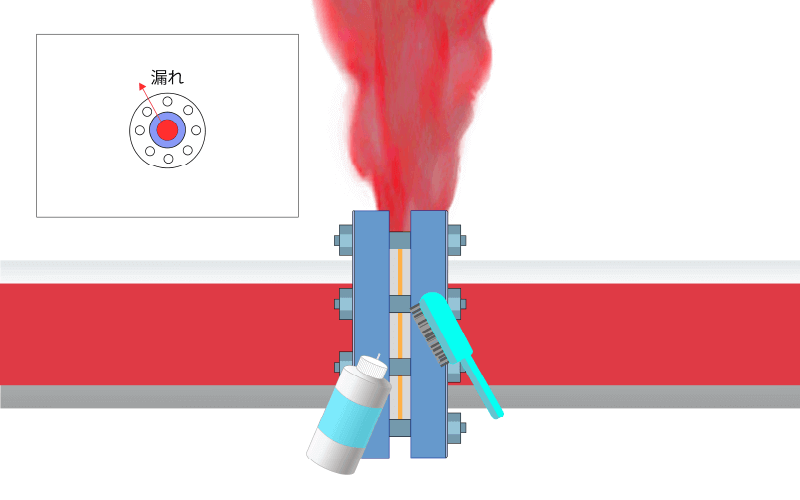

01現場調査

漏洩の箇所及び漏洩の状態確認。

流体の種類、温度、 圧⼒は?

フランジ、直管、バルプ等の洞洩箇所の測定。

配管の場所、周囲の状況確認。

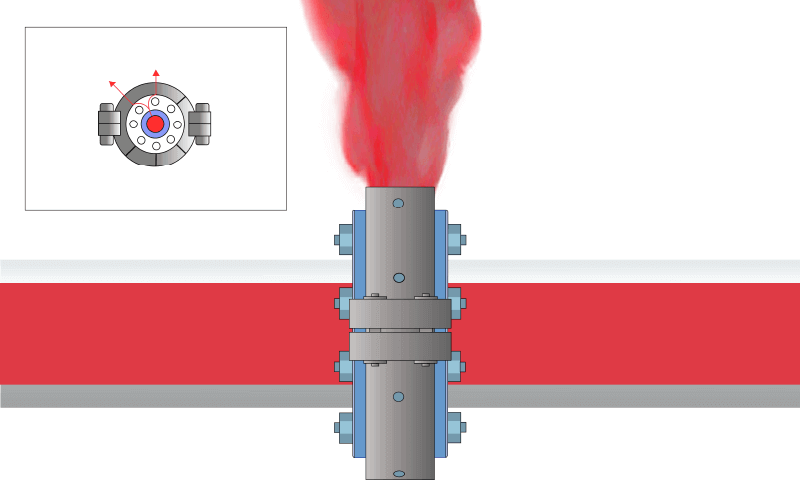

04クランプ取り付け部分の清掃

05クランプの取り付け

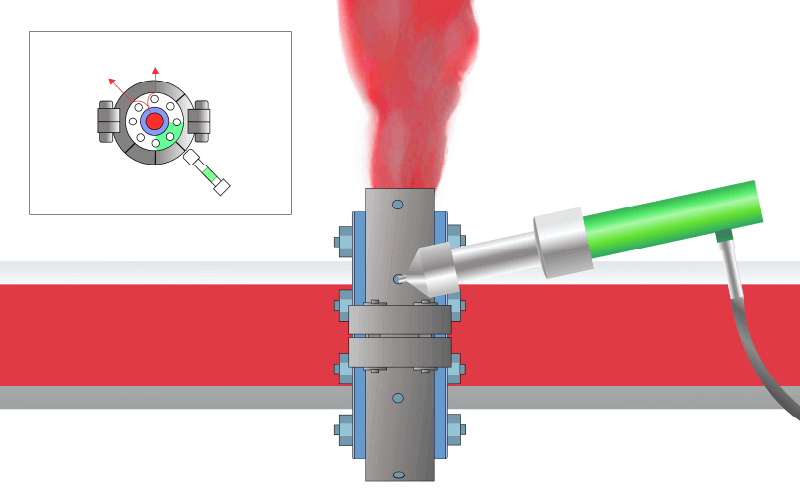

06逆流防止コックの取り付け

漏洩箇所に⼀番近い注⼊⼝(最終注⼊⼝)に逆流防⽌コックの取り付け。

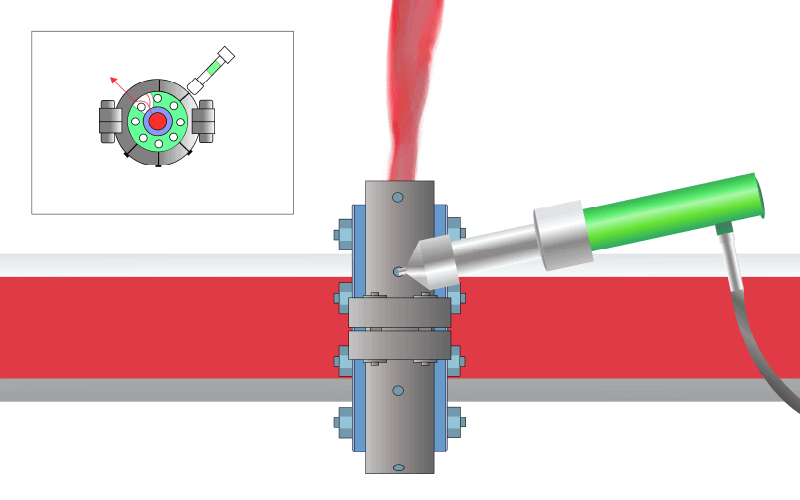

07注入ガンの取り付け

注⼊ガン取り付け後、熱伝導で注⼊ガンがあたたまるまで注⼊開始を待ちます。

08クレシールの注入作業

注⼊⼝から注入開始

クランプ内の空洞部や配管の隙間の容積を算出して注⼊量を決め最終の注⼊⼝以外の注⼊⼝の数に振り分け注⼊。

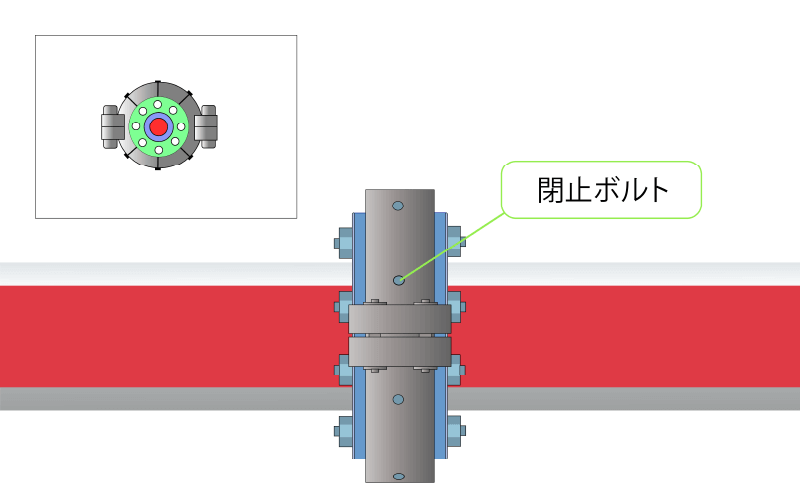

09注入ガン取り外し

閉止ボルト取り付け

充填材の逆流を防ぐため、注⼊⼝に閉⽌ボルトをしっかり取り付けます。

10注入停止

漏洩は停⽌したか確認

逆流防⽌コックの閉、注⼊ガンを取り外す。